相关内容

-

金属粉末是什么,有什么用

金属粉末是一组可以通过还原、热解、电解等方法制备的相对较小的金属颗粒。

粉末注射成形的粉末、黏结剂与喂料

PIM简介

粉末注射成形(PIM)的喂料是一种聚合物和粉体的混合物,在适合的注射温度下,喂料是呈现粘性的混合物,即使这内含的聚合物都是的低粘度体,但固体颗粒含量比例很高(体积比)。从宏观来看,PIM喂料是类似于油漆﹑冰淇淋﹑牙膏和巧克力(朱古力),因为这些物质也都是聚合物与粉末的混合物,只不过PIM喂料中固体颗粒的物质比重非常高,固体的体积比也几乎接近极限流动的装载量。

爱因斯坦先生有一个简单、经典的实验,有助于各位了解PIM的喂料配方。开始在一瓶水中加少许沙子,该混合物的粘度是很低的,他预测混合体的浓度与球体的总数有关,这样的混合物中,显示出固体颗粒的比例越多,会使得混合物的粘度开始增加。然而,添加更多的沙子进到水中,最终混合物就变成粘稠浆液,然后粘度会因为再加入少量固体而急剧增加。在这过程中,持续加沙进入水中,直到超过临界固体装载时便会阻挡混合物的流动。事实上,在临界固体装载的混合物是固体状的特征,因此,关键的固体装载所对应的组合物,其中的每一固体颗粒互相接触,颗粒之间有足够的摩擦力以抑制流动。在此混合物中的所有粒子之间的空隙充满水,即使水具有非常低的粘度,但该混合物却是黏稠的表现。类似这个概念方法也发生在当我们按顺序将粉末倒入熔融的粘结助剂中,用于来调配PIM的喂料之过程,这些喂料的测试则是使用一个高转矩流变仪,在高温下熔融粘结助剂来进行喂料的黏度测试。(这是过去使用蜡基配方的现象和配料程序,可不是配塑基料的程序。配塑基喂料的过程必须先烘干粉体,然后逐项添加粘结剂并逐项升温,在超过200℃以上产生黏稠团再降温混炼。)

对于大多数PIM喂料而言,临界固体装载发生于近60 vol% (体积分率)的固体粉末。这与粉末的形状和粒度分布而变化,但其中60%是一个典型的PIM粉末的平均固体装载。如表1中所示,这对应于低密度粉末状的氧化铝(Al2O3、密度2.7g/cc),其约有14 wt% (重量分率) 的黏结剂;如使用高密度的粉末如钨(W、密度19.2g/cc),黏结剂仅占有3wt%的重量分率。

表上所列,这些各种不同的粘结助剂按重量比来呈现于制造工段上,以固体体积百分比来形容喂料比较适用于研究。反过来说,固体比例会直接导致烧结过程中的收缩。低的固体装载的喂料需要更多的烧结收缩,以达到良好的性能,烧结收缩比(线性收缩比)例大于15%的组件,在烧结过程中容易有崩裂的倾向。在60 vol% (体积分率) 的固体装载,大部分PIM喂料可以获得一维的线性收缩率约为15%,在烧结过程中收缩就不会产生裂纹。

体积分率为60 vol% 时,不同粉体所出现的不同重量分率。

补充说明:以当时的时代PIM喂料60 vol%已经算很了不起,目前常用的BASF喂料都标榜在63.2vol% (OSF = Oversize Shrinkage Factor =1.165);传统的粉末压制也仅有到达80vol%,但去年山东潍坊中泰合金所推出的OSF = 1.126,固体粉末装载量直逼70vol%。

在固体装载临界点附近的粉末和聚合物之混合物的成型条件,对:温度﹑压力与剪切速率敏感。任何小的变化,这些因素会使混合物为非作歹起来,这种复杂的行为之研究属于学名”流变学,涉及材料的弹性﹑粘度﹑强度和时间 - 依赖的函数包含压力﹑温度﹑剪切速率﹑粉末特性和高分子化学反应的种种因素。在成型过程中,PIM喂料是不是一个均匀的流体粒子﹑有无产生固体和聚合物两相分离(俗称粉胶分离),导致许多的“有趣“缺陷(令人痛苦的!!)是无法被看到,直到最后检查才挑出来。因此,PIM过程的计算机计算器仿真,我们需要流变信息进一步需要对喂料的密度﹑热膨胀﹑热容量,以及熔点范围﹑导热系数,甚至是喂料体的延展性信息。

目前使用计算机仿真PIM的喂料填充模穴,都是假设喂料为一个均质流动的系统(和一般聚合物或液态的金属一样)。然而,实际测试表现,粉体颗粒与颗粒间的粘结剂,有着极为明显的相互作用影响。

因此,新的PIM之注射成形模拟包括粉体颗粒与粘结剂分离,以帮助模具设计师和机器操作员,避免坯体密度发生过度的梯度变化甚至粉胶分离。这是公认的,烧结4体的尺寸精度直接关系到在注射过程中的喂料的特性,固体粉末与粘结助剂分离(粉胶分离)造成非常不利的局面,现在可以预测倾向于显示近胶口附近的高剪切区域,是常见发生粉胶分离的问题主要位置。

显然,喂料流变性对于MIM产品最终有很大的影响,尤其在注射上看似的成功生坯,缺陷却会在生坯体内或烧结体中形成时出现。喂料的粘度调节对于无缺陷的模穴填充是很重要的因素,也是注射工艺的首要要求,经过大量的研究实证,我们发现成功的PIM注射喂料有相似的特征轨迹可循,即使是非常不同的粉末或粘结剂,甚至是不同型号的注射成型机。PIM的演进对喂料的要求,也进化到需要一些复杂的工程分析,这是毫不意外的原则。这种喂料分析的复杂性已经超出了许多较小的模具制造商或MIM零件制造商的能力,也应该是毫不奇怪。因此,在过去15年,喂料的设计已经逐渐转移到十几个世界各地的原料供货商身上,其中最大的应该是BASF。

因此,本篇说明喂料设计对PIM制程具有深远的影响,易于成型就易于确定最终烧结尺寸的公差范围。

PIM的发展历史

在PIM的发展初期,第一本教科书、第一次的研讨论与那些作者们,对于喂料设计所需的复杂度仅能提供有限的见解。话虽如此,就算是现在,任何一个配料工程师都可以去杂货店购买一些石蜡和汽车抛光润滑剂,添加一些花生油,融化某些塑料(如PE夹链袋),便可以发明了一种秘密的粘结剂,然后,增加了足够小的固体颗粒粉末的神秘喂料就诞生了,早期的原料配方并不是很复杂。事实上,从20世纪的1940~1970年之间,第一项专利公开了使用樟脑丸、虫胶﹑环氧树脂和纤维素 – 并以水作为混合溶剂。这一直持续到今天,最近发现蛋白也是很好的粘结剂。消费者可以去杂货店购买PIM粘合剂的成分,食用的花生油和黄豆油,就算到今天的塑基配方也都有人在使用,就在中国境内。

一个问题其实持续困扰着PIM领域,在初期的快速且显著成功,如果你没有仔细比对﹐这些自制的喂料系统工作似乎好得很﹐这样的喂料很容易填充简单造型的模具﹐比起用其他粉末技术来说,特别是以模具压实成一个简单的形状的传统粉末压制技术。在那个年代,以羰基铁粉和石蜡形成喂料,成形到一个塑料圣诞钟的模具里,是那么的容易,每个人对PIM都留下了深刻的印象。这样的广告活动是足够好到让办公室里的老板感到安全,并愿意积极性的建设一个PIM工厂而努力。因此,在20世纪的1990年代后期,有近300家PIM工厂努力在世界各地运转。

然而,“展示和讲述”仅仅是个开始。真正的问题后来落入几个方向:

缺陷控制(消除熔接痕,裂缝,空洞,和其他缺陷)

制程良率(这是很难有利可图,当你成形良率仅有80%的时候)

尺寸控制(你能够重复的得到同样的大小和形状)

碳控制(粘结剂很容易污染产品,所以很难达到可热处理钢的碳含量特定的要求,因此,即使在今天,低碳不锈钢很难以PIM做出来)。当然,这些问题在现在是容易的,但仅只在低碳控制,而不是随心所欲的控制碳含量。

近十年来,这些问题已经在喂料供货商端被解决了一部分(并非全部)。值得注意的是,喂料供货商带来了可信性﹑稳定性和一些文字叙述得标准化手段。事实证明,这是商业机会增长的关键,因为早期的PIM制造者感到困扰,一旦他们侵犯供货商的秘方,这是在早期的PIM制造厂的频繁破产的原因。对于那些新进来的PIM制造商,喂料的重大演变可能不是很明显的影响他们,但是,在PIM业务超过15年左右的制造商应该了解到,掌握喂料相关的问题是本身PIM业务的一部重点。

我们需要了解的基本原因,探究如何使PIM制造商在早期发展成功的平台。让我们回顾并列举一些因素的关键点,得到成功的喂料调配。

固体粉体的要求

早在起初PIM的观念上,只能使用少数几种材料且小粒径的粉末,所以当时认为小粒径粉末适用于各种应用,有很长一段时间仅有次微米级的氧化铝和微米级羰基铁可用,导致它们被市场采纳。在金属领域里,大多数现有的粉末是大颗粒的,而不是设计来为了烧结收缩控制,因此,当时细小粉末成为主流粉末的副产品甚至是市场上不要的废弃物,仅仅只用在早期的试验。今天,拥有细小粉末的生产技术的供货商则已经发达(现在确实有上百家提供PIM粉末)。从化学方面看,我们幸运的是从金属、氧化铝到氧化锆,现在有几百种合金﹑化合物和元素粉末可用于PIM产业。

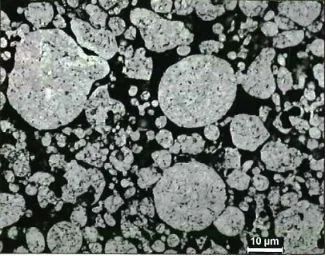

表2是PIM用的不锈钢粉末范例﹐对照于制造的方法、中值粒径大小、以及视密度(视密度为理论密度对照于实际密度的百分比)。粉末是近似球形的形状,有点宽的粒径分布区域,它们不是单一大小的球体。大部分粉体都如图1中所示的圆角形状、其尺寸分是散布的。在很极端的情况下,可知成本较低的粉末是非常不规则的,并具有低的填充密度,如示于图2钛粉末。

表2:PIM用的不锈钢粉末范例

图1:以扫描式电子显微镜照片来看以高压水雾化法所得到的不锈钢粉末、这种类型多半式低价位的PIM产品应用。(尺寸大小不一﹐圆角化但不是真正圆形)

图2:堆积密度很差的低价PIM用钛粉末,

有着很难以注射成形的多角状外形

振实密度是作为预测粉末的临界固体装载最有用的参数,所以大部分粉末﹐其成品密度显著会增加来自震动或混合聚合物粘结剂的混炼工程。不锈钢的粉末在最近几年应用继续增长,新的方式是混合铁粉和母合金(镍,铬纯元素粉末,和其他成分)在烧结过程中扩散,以产生不锈钢成分。因此,等级、合金和生产技术中的扩散会导致不锈钢粉拥有更多的选择,特别是对那些寻求他们自己的喂料混合之PIM制造商。

经过大量的试验和错误和分析展开,透过PIM社群力量归纳出适合PIM粉末的通则﹐这些都示于表3列出这些条件和通则,本文也会加以解释。简单地说,小粒径的粉末是烧结致密化关键,可获得良好的表面光滑度,对于模具细节的复制也很精准,和足够的粉体间的引力以抵抗开烧结过程开裂﹐如果粉体颗粒过大,则重力超过颗粒间的引力会导致产品崩坏。因此,当粘结剂被移除后﹐棕坯体的形状和组件的完整性都将丢失。

沪公网安备31011802004991

沪公网安备31011802004991